テスラに続き、他のいくつかの自動車メーカーが超大型アルミ鋳造機ギガプレスで複数部品を一体成型するギガキャスティングを採用し、コスト削減と製造の効率化を図っています。

トヨタも新たに採用へ

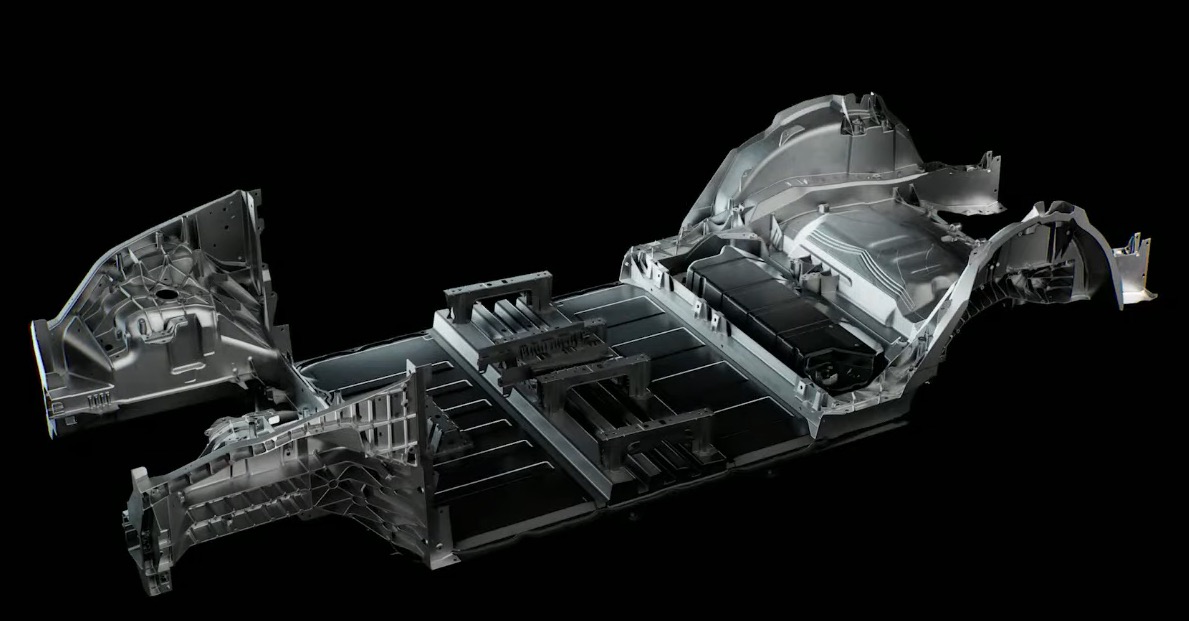

トヨタは先日の技術説明会で、電気自動車の生産販売拡大計画において他の自動車メーカーに追いつくための新技術をいくつか発表しました。そのひとつが超大型のアルミ一体鋳造部品となるギガキャスト(テスラではこれをメガキャスティングと称しています)で、車体主要部品を2つか3つの大型部品から構成することで、製造工程を簡素化し、コストを大幅に削減するというものとなっています。

ギガプレスを一般市販自動車の製造に広く採用したのはテスラ社が初めてで、その優れた製造技術が認知され複数の自動車メーカーがこの手法を模倣しようとしています。中国の吉利(Geely:ジーリー、ボルボの親会社)はMPVのZeekr 009にこの技術を採用し、ゼネラルモーターズは次期フラッグシップEVのキャデラック・セレスティックに採用すると報じられています。更にEV化に積極的なスウェーデンのボルボと韓国ヒョンデも同様の計画を持っています。

Credit:Toyota

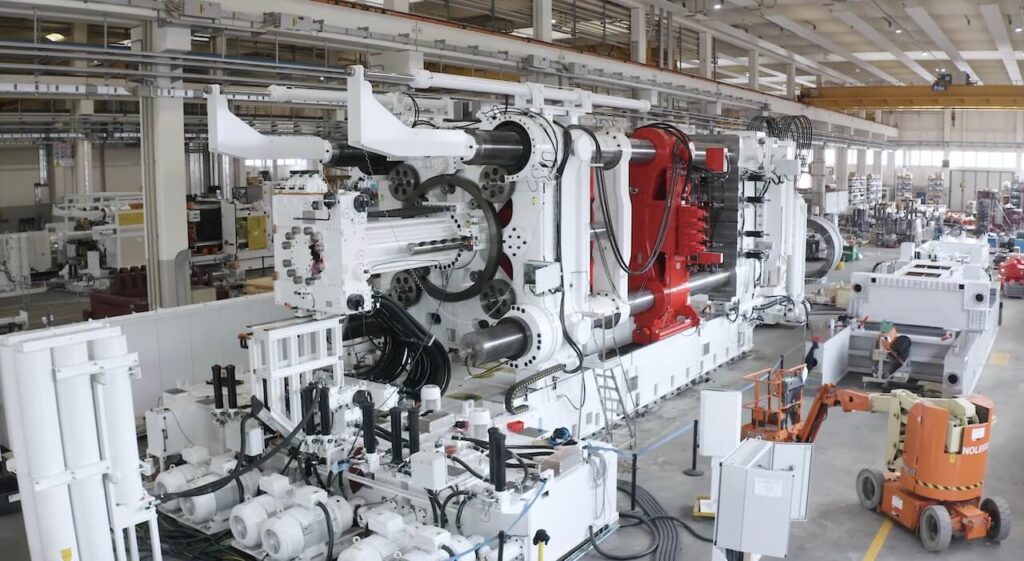

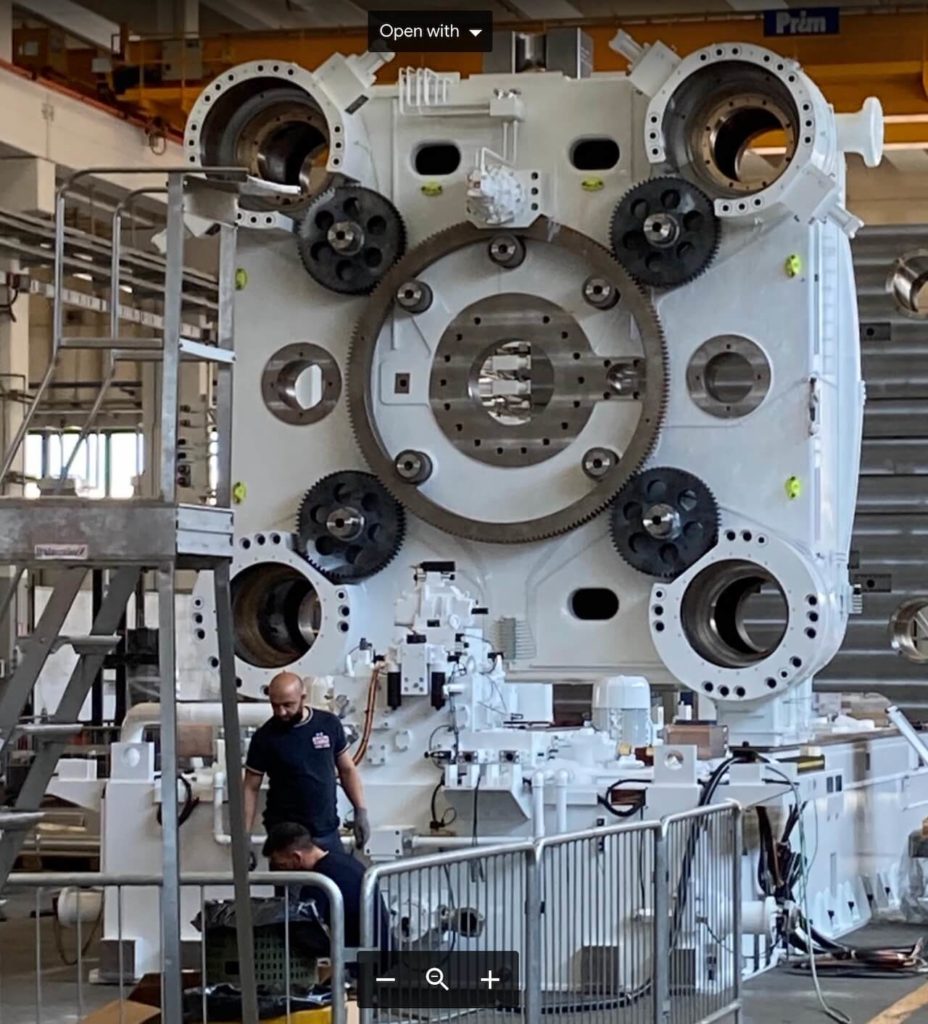

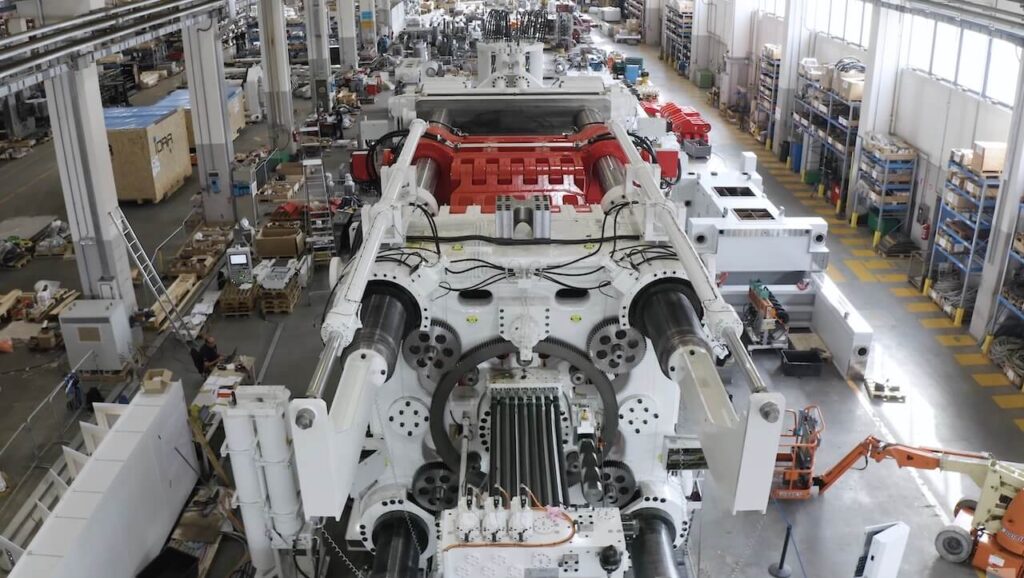

超大型アルミ鋳造機ギガプレス

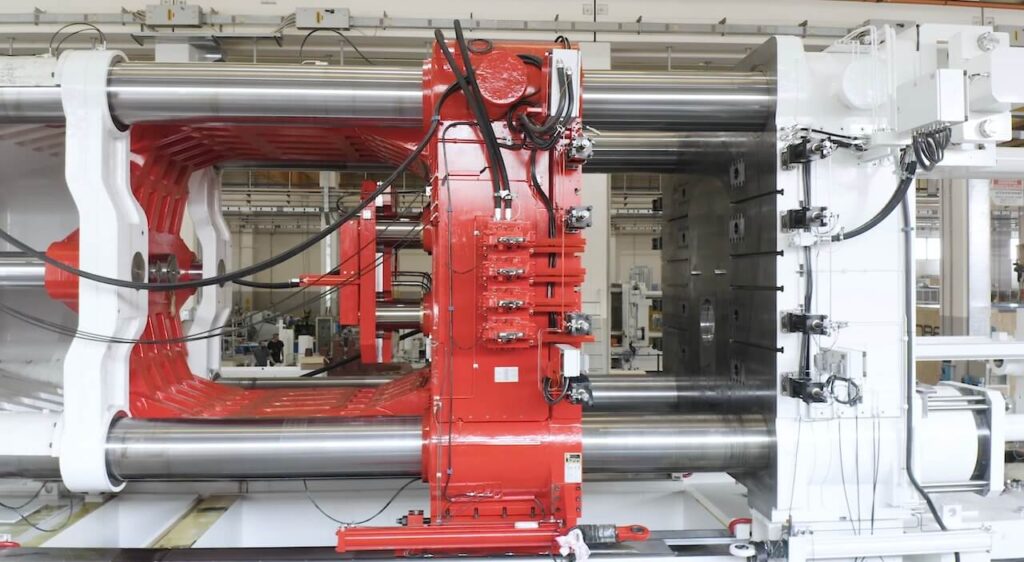

ギガプレスとは、溶けたアルミニウムを鋳型に注入する超大型で超高圧のダイキャストマシンの名称です。テスラはギガプレスのサプライヤーを多様化しており、当初はイタリアのIDRA社だけでしたが、その後はIDRA社だけに頼っているわけではないようです。スイスのビューラー社(Bühler)や中国のLKグループ(LK Group)も、この分野の大手企業として有名です。

ギガキャストによるメリット

ギガキャストの利点は多岐にわたります。モデルYでは、ギガプレスを利用する事によって生産が簡素化されたため、テスラは組み立てから600台のロボットを排除したとオートブログは報じています。一方、トヨタは、この技術によって工程と工場への投資を半分に減らすことができると述べています。

この技術が広く採用されるもう一つの理由は、軽量化の可能性です。EVのバッテリーは重いため、メーカーは重量増を別の場所で補おうとします。ギガプレスは、おそらく数十の個別部品をなくすことで二酸化炭素排出量も削減します。

しかし、この技術にはいくつかの落とし穴もあります。事故が起きた場合、巨大な部品を交換すると、小さな部品を交換するよりも多くの費用がかかる可能性がありますし、オートモーティブ・ニュース欧州によると、現在では車体製造は高度に自動化されているとはいえ、このやり方は小さな部品を供給する企業にも大きな影響を与える可能性があるということです。

この記事はこの投稿を引用・翻訳・編集して作成しています。

テスラ関連の最新記事を毎日随時アップしていますので、過去のニュースはこちらを参照ください。

人気記事

新着記事

※免責事項:この記事は主にテクノロジーの動向を紹介するものであり、投資勧誘や法律の助言などではありません。また、記事の正確性を保証するものでもありません。掲載情報によって起きたいかなる直接的及び間接的損害に対しても、筆者・編集者・運営者は一切責任を負いません。また、運営者はテスラ株式のホルダーです。