テスラ車に限らず、電気自動車全般に言えることですが、ICE(Internal Combustion Engine:内燃機関)車に比較すると、そもそもの部品点数が非常に少ないとされています。クルマに使われる部品点数が少ないということはつまり、その分メンテナンスや故障が少ないということをシンプルに意味します。

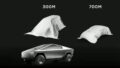

先日、テスラジャパンの公式ツイッターが、「テスラのクルマのメンテナンスは、想像以上にシンプルでスマート。 メンテナンス項目の少なさに、驚く方も多いはず。」といって、内燃機関車とのメンテナンス項目の比較表をツイートしました。

タイヤ交換やブレーキパッドなどが含まれていないなどいろいろツッコミどころはあるのですが、今回は少しこのテスラ車のメンテナンスに関して実際にテスラモデル3を2年間使用して感じることなどをまとめて見たいと思います。

汚れない・臭わない・排気ガスがない

上の写真は、去年の11月に千葉でオープンしたテスラのサービスセンター内部の写真です。この写真を見て気づくのは「自動車修理工場にな見えない」ということです。つまり、EVということで環境負荷低減や省エネルギーなどクリーンなイメージがありますが、実際に「クリーン」なのです。

もちろん自動車のガソリンの匂いが好きという方もいると思いますが、テスラ車に乗ってはじめに気づくのが、「臭くない」というのと「静か」ということだと思います。(注:使っているとエアコンからは「臭う」ようになるのですが…)

自動車に乗っていて特にガソリンやその燃焼の臭気が気になるような方には、驚きの体験になると言っても過言ではありません。燃焼機構がないゆえ排気ガスも出ませんので、密閉したガレージでもエアコンがかけられますし、何なら車中泊までできてしまいます。(内燃機関車のように排気ガスが循環して一酸化炭素中毒になるようなことがない)

ブレーキも減らない

これは電気自動車に特有の「回生ブレーキ」という仕組みが寄与しています。クルマを止めるときにブレーキパッドでブレーキディスクを挟む代わりに、モーターを発電させて制動力を得る仕組みです。運動エネルギーを電気エネルギーに変換してバッテリーを充電させることで、航続距離も10%程度伸びるとされています。

運転体験としては、この回生ブレーキを利用した「ワンペダル」運転が快適で、アクセルの開度だけで加速と減速を調整するイメージになります。つまり右足は常にアクセルに置かれており、(安全運転をしていれば)ブレーキを踏むことが無い、とまで言って良いように思います。通常のブレーキを使う機会が非常に少なく、結果としてブレーキパッドの減りが非常に少なくなります。

この回生ブレーキの「効き」は実はバッテリーの温度(に加えてバッテリーの充電状況)と密接に関係しています。EVに積まれているリチウムイオンバッテリーは充電に適した温度というものがあり、テスラの場合には密閉されたバッテリーフルードで常にバッテリーの温度管理をしています。

つまり、冬場などではバッテリー温度が低すぎて回生ブレーキが効かない状態になり通常のブレーキを使うことになります。また、同じくバッテリーが100%充電に近い場合でも充電ができない、回生ブレーキが効かない、という状況になるのは注意が必要です。

とはいえ、このワンペダル運転に慣れるとその快適さとスムーズさから、再度通常の2ペダル、ましてや3ペダルの運転には戻りたくないと感じるのが本音です。

部品点数が少ない

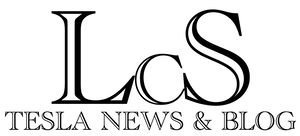

電気自動車はその種類にもよると思いますが、一般に通常の内燃機関車に対して部品点数が7割程度とされています。そして、テスラが自動車製造のイノベーションに取り組んでいることの一つとして、「ギガプレスによるメガキャスティング」と「ストラクチャラル・バッテリーパック」の2つの大きな取り組みがあります。

ギガプレスによるメガキャスティング

このギガプレスによるメガキャスティングとは、超大型アルミ鋳造機「ギガプレス」で、超大型アルミ鋳造部品「メガキャスティング」を自動車製造に適用するというものです。

Credit: IeZaeL/Reddit

上の写真は、サイバートラックの筐体に使う9000トンの超大型アルミ鋳造機「ギガプレス」です。現在テスラが市販しているクルマのうち、ギガプレスを使ったメガキャスティング部品を使っているのは、モデルYのみです。モデルYでは、リアとフロント筐体に2つの大きなメガキャスティング部品を使っています。

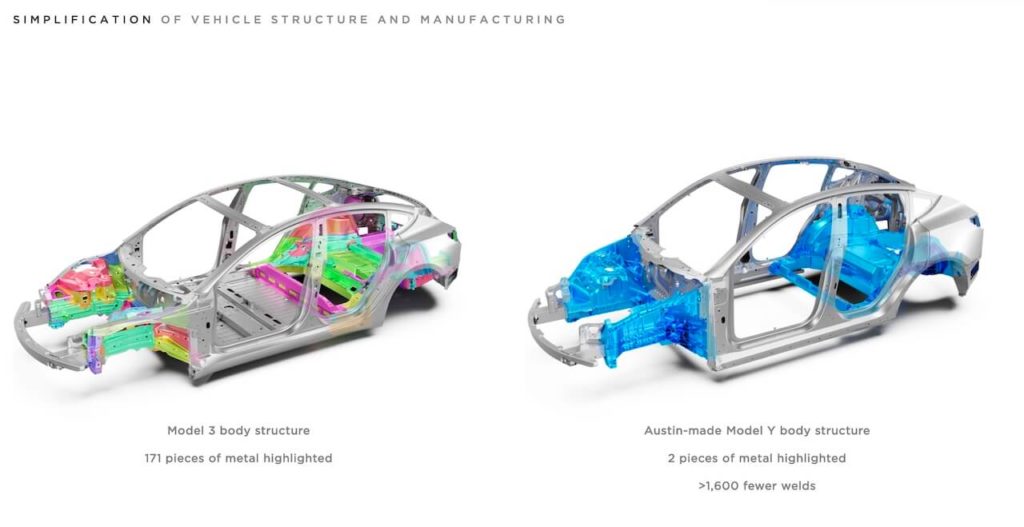

上のイラストがそのモデルYの構造体の概念図で、左側がメガキャスティングを使わない場合、そして右側がメガキャスティングを使う場合を表しています。ひと目で分かるように様々な部品を1つの大型部品で代替しており、概念としては以前から言われていましたが市販の自動車で実際に挿入したのはテスラが初めてだと言われています。

ちなみに、上のイラストの注釈にあるように170点もの部品がわずか2つのメガキャスティングで賄われているようで、この「プラモデルのようにクルマをつくる」ことこそが、製造コストの削減はもとより、その先の故障やメンテナンスなどの可能性を低減する役割も担っているということです。

このメガキャスティングは今年の広後半にも納車が始まるとされる電気ピックアップトラック「サイバートラック」にも採用される予定です。

ストラクチャラル・バッテリーパック

Credit:Tesla

もう一つの技術がリチウムイオンバッテリーの集合体を自動車のプラットフォームに構造体として組み込む「ストラクチャラル・バッテリーパック」です。リチウムイオンバッテリーセル自体にそれなりの構造強度があるので、これはその名の通りバッテリーを固めて構造体としても利用する仕組みと言えます。

https://youtu.be/BBbQbnulVvk

このストラクチャラル・バッテリーパックの「板」の上に先程のフロントとリアの超大型メガキャスティング部品が2つ乗っかってる状況はまさに「プラモデル」のようなクルマづくりと言えます。

部品や構造を単純化するこが結果として故障やメンテナンスを少なくするということにつながっているということです。この考え方は、イーロン・マスク氏のもう一つの宇宙開発の会社SpaceXのリサイクル可能なロケット「ファルコン9」でも同じ考え方が踏襲されています。

ソフトウエアアップデートで修理

テスラは米国においてリコールの回数が非常に多いクルマに位置づけられていますが、そのリコールの殆どはOTA(Over The Air:無線)によるソフトウエアアップデートで対応しています。2022年1月以降のテスラ車「リコール」の99%は、ソフトウェアのアップデートで対応しているというデータもあります。

こうしたことが実現できるのもテスラ車の構造が単純であることに加えて、すべてがシステム的に統合されていることによります。テスラ車の大きな特徴として、物理ボタンのような操作するためのモノがなく、ほぼすべての操作が中央の大きなスクリーンで対応できます。つまり、これは操作がソフトウエアでなされているということです。

なにかしら挙動に不具合がある場合でも、ソフトウエアのアップデートでその挙動を改善できるのです。

ハードウエアの単純化、ソフトウエアとハードウェアの統合とその一貫した管理によってメンテナンスコストを劇的に減らす、ひいては自動車製造のイノベーションを追求しているとも言えるのがテスラの車作りなのだと思います。

テスラ関連の最新記事を毎日AM7:00にアップしていますので、過去のニュースはこちらを参照ください。

人気記事

新着記事

※免責事項:この記事は主にテクノロジーの動向を紹介するものであり、投資勧誘や法律の助言などではありません。また、記事の正確性を保証するものでもありません。掲載情報によって起きたいかなる直接的及び間接的損害に対しても、筆者・編集者・運営者は一切責任を負いません。また、運営者はテスラ株式のホルダーです。