テスラのギガキャスティング技術は、実は車修理を容易かつ低コストにするということがある研究から明らかになりました。

ギガキャスティングへの誤解と懸念

テスラのギガキャスティング技術に関する一般的な見解とは異なり、新しい報告書により、大型構造鋳造部品が組み立てと衝突修理の両方を簡素化することが明らかになりました。

長年にわたり、テスラの革新的なギガキャスティング技術には否定的な見方が付きまとってきました。製造効率においては画期的である一方、これらの巨大な一体成型鋳造部品は、衝突事故発生時に修理が困難でコストと複雑さを増大させるという悪夢であると広く信じられてきました。

しかしながら、サッチャム・リサーチによる新しい報告書はこの通説に直接反論し、ギガキャスティングが実際に車修理費用を削減し得ると結論づけています。この発見は、他ならぬテスラのサイバートラック主任エンジニアであるウェス・モリル氏によっても支持されており、同氏は次のように述べています:

「大型構造鋳造部品でボディ設計を簡素化すれば、初期組立と修理の双方の面で優位性があります」

ギガキャスティングへの懸念

従来、ギガキャスティングに対する懸念の核心は、鋳造部品の一部が損傷した場合、部品全体を交換する必要があるという考え方でした。これは莫大な人件費と大小様々な部品の広範な交換を意味します。しかし、サッチャム・リサーチの研究は異なる現実を示しており、テスラの生産効率化を支える設計原則そのものが、本質的に修理を簡素化することを示唆しています。

部品点数の削減と修理の容易化

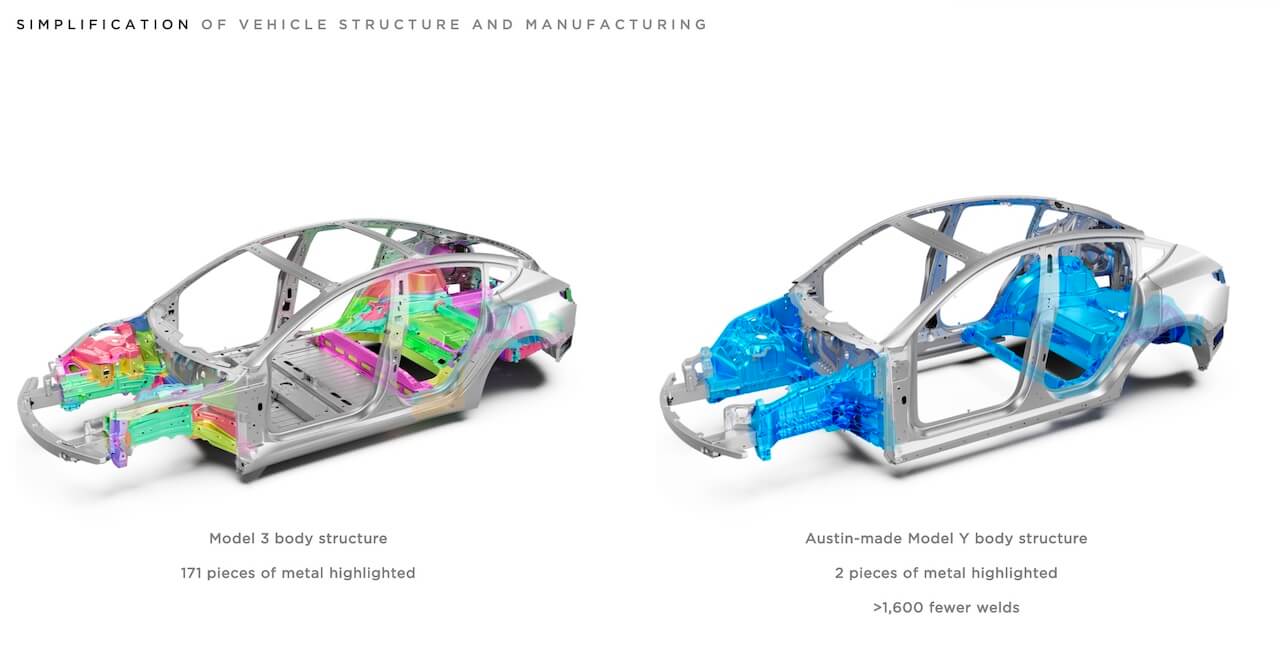

この誤解の核心は、構造鋳造品の設計と修理方法に対する認識不足に起因していました。従来の車のボディは、数百ものプレス加工された金属部品を溶接、リベット留め、接着剤で組み立てた集合体です。

これにより部品間の接続点や潜在的な故障箇所が多数発生し、衝突時に力が伝播して無関係な部位まで損傷が広がる可能性があります。このような構造の修理では、小部品の切断・分割・再接合が頻繁に必要となります。

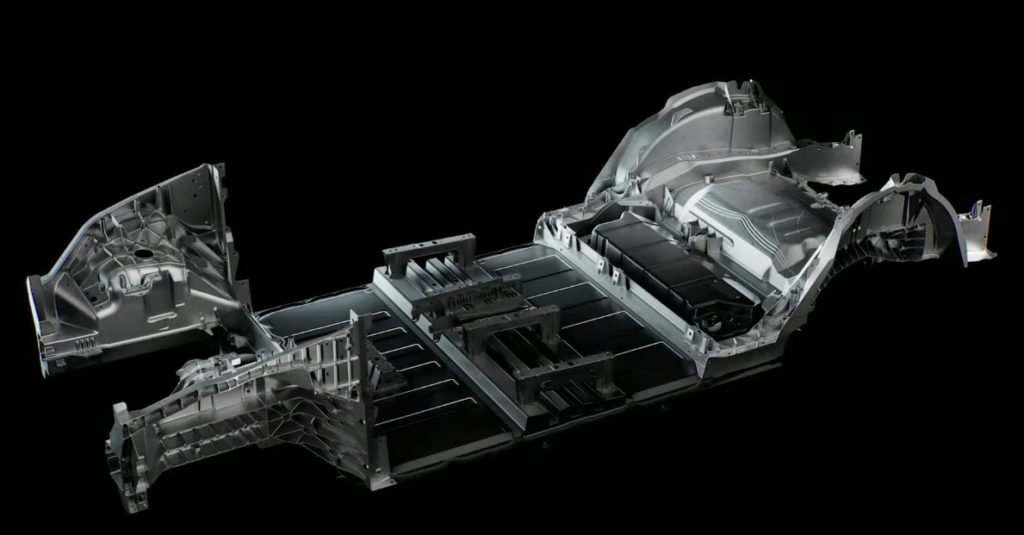

これに対しギガキャスティングは部品点数を大幅に削減します。テスラの手法では車を数個の大型構造体セグメントに簡素化。これは部品点数の削減を意味し、初期組立時の労働力、溶接工程、生産ラインの速度向上につながります。

衝突修理においては、個々の部品が少なく構造が統合されているため、損傷が局所化されやすい傾向があります。また、部品交換が必要な場合でも、従来の多セグメントボディを修理するよりも少ない部品で済みます。テスラでは、損傷した鋳造部品全体ではなく、損傷部分のみを交換する「ギガキャスティング切断」を含む先進的な修理手法を実装して運用しています。

具体的な数値として、モデルYのリアギガキャストにおける部分修理は、従来の多部品鋼製ボディを採用するモデル3の同等修理と比較し、2,000ポンド(約2,700米ドル)以上のコスト削減効果があると研究で判明しました。

修理パラダイムの再構築

本調査の意義は、特に自動車保険業界と衝突修理業界にとって、想像以上に大きいものがあります。ギガキャスティング損傷による全損リスクを懸念する保険会社は、この新しい知見を踏まえ、保険モデルの再評価を進める可能性が高いでしょう。

ギガキャスティング修理には特殊な設備や訓練が必要と予想されていた修理工場においても、新しい技術を用いた合理化された設計により、従来よりも容易かつ迅速な修理が可能となる見込みです。

テスラの第一原理に基づくエンジニアリングアプローチは、製造革新に焦点が当てられることが多いものの、その恩恵は車のライフサイクル全体に及びます。従来は多分割ボディが主流でしたが、テスラは常にその常識に挑戦し、打破し、再定義しています。ギガキャスティングは定着しつつあり、自動車業界全体でより一般的になりつつあります。

人気記事

新着記事

※免責事項:この記事は主にテクノロジーの動向を紹介するものであり、投資勧誘や法律の助言などではありません。また、記事の正確性を保証するものでもありません。加えて、記事内のリンクにはアフィリエイトリンクが含まれていることがあります。また、掲載情報によって起きたいかなる直接的及び間接的損害に対しても、筆者・編集者・運営者は一切責任を負いません。更に、運営者はテスラ株式のホルダーです。

コメント