このプロセスには、ギガキャスティングやストラクチャラル・バッテリー統合など、テスラが自動車製造に導入した従来の方法に加え、塗装前処理などのより効率的な「製造後工程」が含まれます。

「アンボックスド・プロセス」特許の概要

テスラは、製造段階での効率化により顧客への手頃な価格提供を目指す「アンボックスド・プロセス」製造技術に関する新たな特許を取得しました。

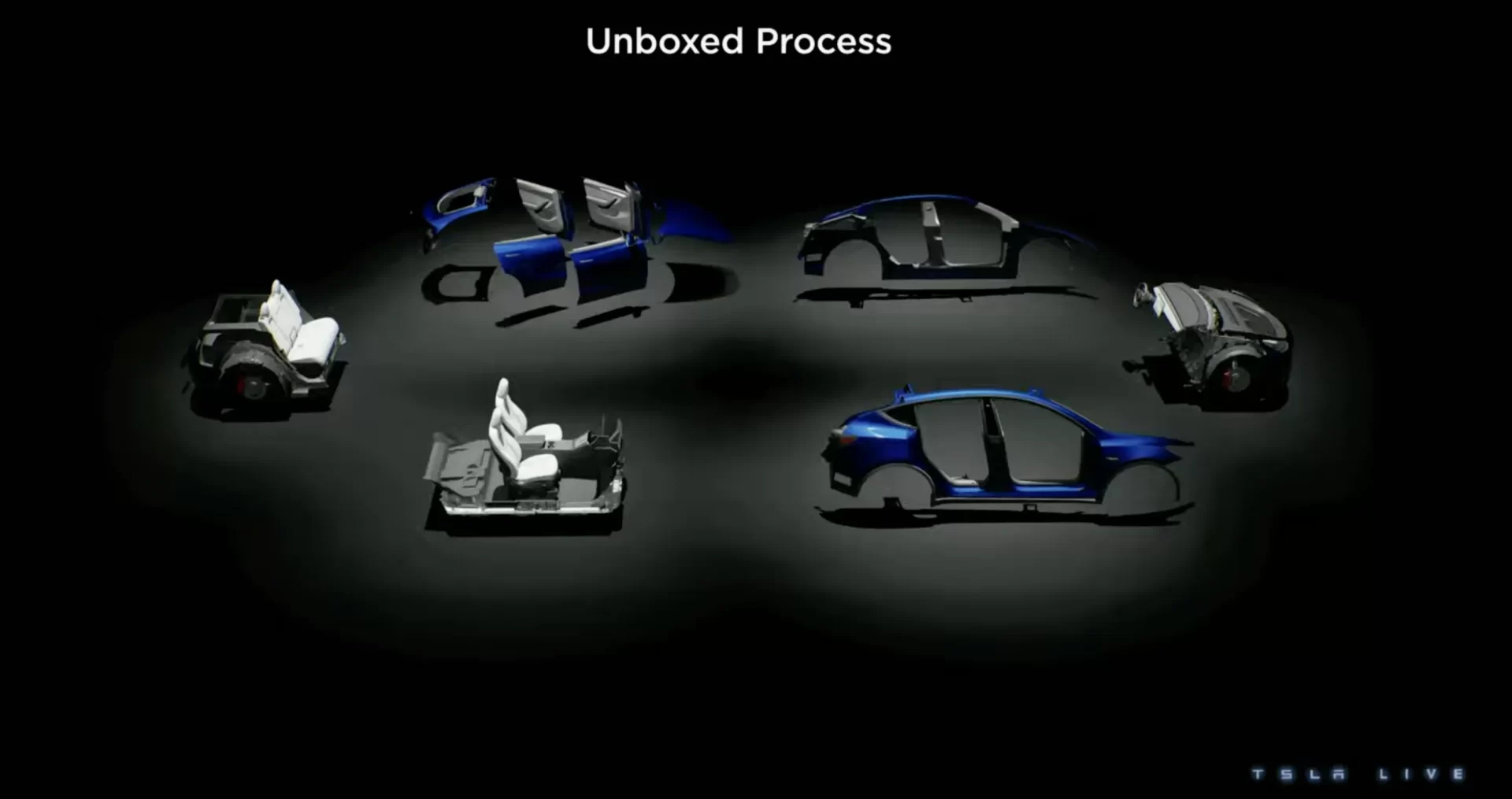

これは、特に今後の新型車両において、製造の開始から完成までより大きな効果を生み出すための同社の取り組みの一環です。ご存じない方のために補足しますと、アンボックスド・プロセスは2023年の「投資家向け説明会」で初めて発表されました。

同社は、車両製造を従来の組立ラインから転換することで、生産効率の向上、コスト削減、将来的な拡張性(特にサイバーキャブのような大衆市場向けモデルにおいて)を実現できるという構想を提示しました。

従来技術との違い ― ギガキャスティングから接着組立へ

このプロセスには、ギガキャスティングや構造電池統合など、テスラが自動車製造に導入してきた既存手法に加え、塗装前処理などのより効率的な「製造後工程」が含まれます。

テスラは特許において主な利点を次のように説明しています:

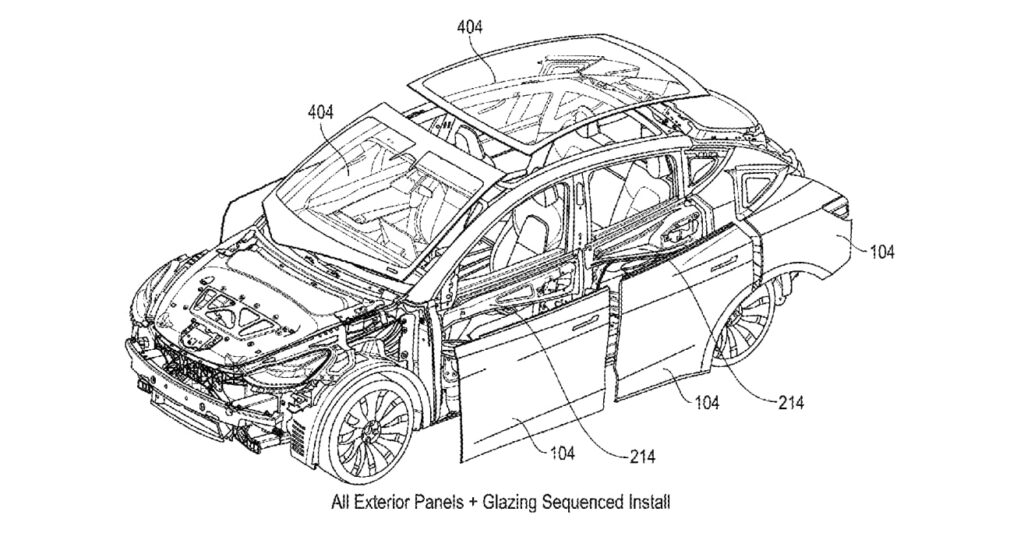

「本開示は、車両外装部品を車体構造体に組み立てる自動化システムおよび方法に関するものです。本システムは、各外装部品に対応する固定具を備えた自動組立セルを利用し、精密な位置合わせのためにグローバル基準点を参照します…本方法は、設計された接着剤ギャップによって下部構造の不均一性を補正することで組立効率を向上させ、接着剤硬化中も仮止め作業を通じて組立を継続することを可能にします。」

従来の溶接戦略に代わり、同社は接着剤を用いた異なる接合方法を採用する計画です。

モジュラー組立と塗装不要の革新

特許はさらに次のように述べています:

「記載された例では、モジュラー車両アーキテクチャにより、車両をセクションごとに組み立て、最終組立工程で接合することが可能です。このアプローチにより、プレス成形パネルの溶接や、完成車レベルでの二次コーティング・塗装の必要性が排除されます。代わりに、車両は部品単位で構築され、電子塗装や塗装などの金属表面処理は事前に施されます。」

低価格・量産化戦略とロボタクシーへの布石

この製造プロセスの背景にある目標は、テスラがより低価格でより速いペースでより多くの車両を製造できるようになることです。同社は、需要が高まっている自動運転技術やロボタクシーに取り組む上で、これを達成する必要があると確信しています。

テスラ社によれば、この製造速度では従来の製造方法では「わずかな位置ずれや差異が積み重なる」ことで「誤差が複合的に増幅する」可能性があると指摘しています。

製造品質の重要性を認識しつつ、効率性への洗練された焦点が当てられています。これにより、テスラ社が現行のより伝統的な直線的な製造プロセスで直面するであろう問題の大半が解消されるはずです。

人気記事

新着記事

※免責事項:この記事は主にテクノロジーの動向を紹介するものであり、投資勧誘や法律の助言などではありません。また、記事の正確性を保証するものでもありません。加えて、記事内のリンクにはアフィリエイトリンクが含まれていることがあります。また、掲載情報によって起きたいかなる直接的及び間接的損害に対しても、筆者・編集者・運営者は一切責任を負いません。更に、運営者はテスラ株式のホルダーです。

コメント